mayumi

今回は作りたいもののイメージからその実現までどんなことを考えているのか、どう実現していくのか、社内試作品の作成過程で得た経験をもとにまとめてみようと思います。

この内容についてまとめようと思ったきっかけは、弊社に届いたCNCに関するお問い合わせです。

メールの主旨は「CNCを購入したが、加工する方法がわからない」というものです。

弊社は確かにIT屋にしてはいろんなものを作ってはいるものの、加工屋さんではないので加工においてはプロではありません。

しかし、プロには遠く及ばないかもしれませんが、自社製品開発の過程で少なくとも自分たちの目では満足いくレベルの加工であれば経験があります。

大変困っている様子でしたので、問い合わせていただいた方には完全なサポートはできないものの、加工までのおおまかな流れと、外部のCNC入門セミナーをご案内させていただきました。

工作機を使ってものづくりをしている方は大勢いますし、弊社で行う工作はあくまで試作レベルです。そういう点で、今まで誰の参考にもならないだろう(そもそも専門家ではないし…)と控えていたのですが、今回は工作機を使った加工を初めてみようとその日思い立った方の参考にはなるのかなと思いまとめてみました。

イメージを実現するまでの流れ

一度に満足のいくものはできません。

もっと言えば、一歩社外に出したらまた違う反応があるのも事実です。

とはいえ、今回の話題は試作品ですのでまずは自分たちが良いというものを目指して、試作を重ねます。

決まりではないのですが、試作の過程は以下のような流れを辿ることが多いです。

試作レベル1 : とりあえず作ってみた

試作レベル2 : イメージに近いものができた

試作レベル3 : 量産できるものに近づいた(実際、量産依頼すると修正が発生するものだと想定して)

※名称(試作レベル1...等)は私が勝手に名付けたものです。

試作レベル2と試作レベル3は何度も繰り返し、イメージやコスト等と擦り合わせて現実的に妥当なレベルまで作り込みます。

また、自分で使うだけであれば試作レベル1でも十分なこともあります。商品として販売することを考えると試作レベル3までは少なくとも必要なのではないかと思います。

ただ、その工程を自分でする必要があるかは常に検討しなくてはいけないところで、試作レベル3まできたら加工や量産のプロに相談することを考えても良いのかもしれません。

試作品作成の流れ

どのレベルであれ試作品を作るまでの過程は「設計」「製作」「評価」のような流れをたどります。

設計

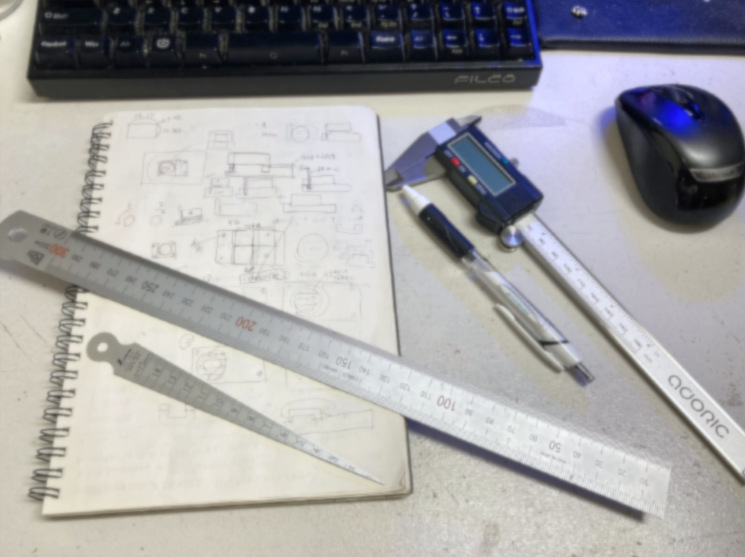

作成物のイメージを具体化します。

以下の項目は相互に関連しあうため同時に考えます。

- 形状、サイズ、穴、溝(厳密ではなく、こんな感じというレベル)

- 材料(木材、アルミ、アクリル、レジン…)

- 手段(CNC、レーザーカッター、3Dプリンタ、ルーター、ボール盤、キャスト…)

- 用途(耐水が必要なのか、強度はどれくらいあった方が良いのか、熱、無線デバイスの箱であれば、電波が通る素材、蒸れは発生しないのか)

- 品質

- 予算

- 期間

- 数量(何個作るか)

この段階の作成物イメージは紙に書く程度に留めます。相性がよければiPad等で書いても良いですね。いきなりモデリングをはじめることもありますが、細かいところを考えているうちに重要事項を忘れてしまいがちなのであまりしません。

製作

材料を用意し、加工していきます。

弊社では試作の段階では自分で加工していますが、所有する工作機でなんでもできるわけではないですし、加工が困難な材料であったりすれば、外部に依頼するということも検討します。特に理由がなくても、コストに見合えばそういう手段があるというのはいつも考えておきたいところです。試作の先は全部手元で製作はできないので。

今回は自社で作る前提で説明します。

コンピュータ制御の工作機か、手動の工作機・工具か

どちらがどうというわけではないですが、手動の工作機を使うとどうしても加工の精度や加工にかかる時間が人によってばらつきが出てしまいます。

弊社の場合は、作業者によるばらつきを無くすためにも可能な限りコンピュータ制御の工作機で加工するようにしています。

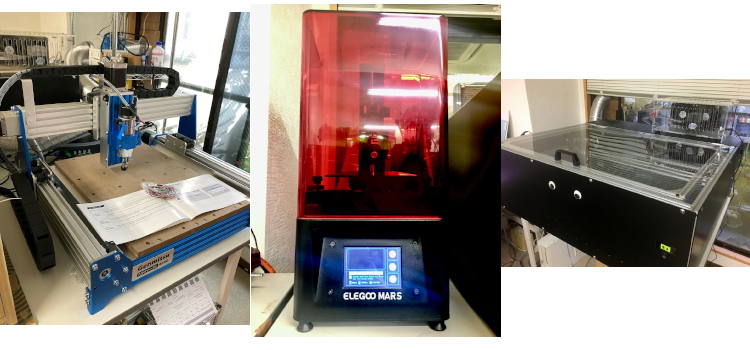

コンピュータ制御の工作機

3Dプリンタ、CNC、レーザーカッターなどがあります。

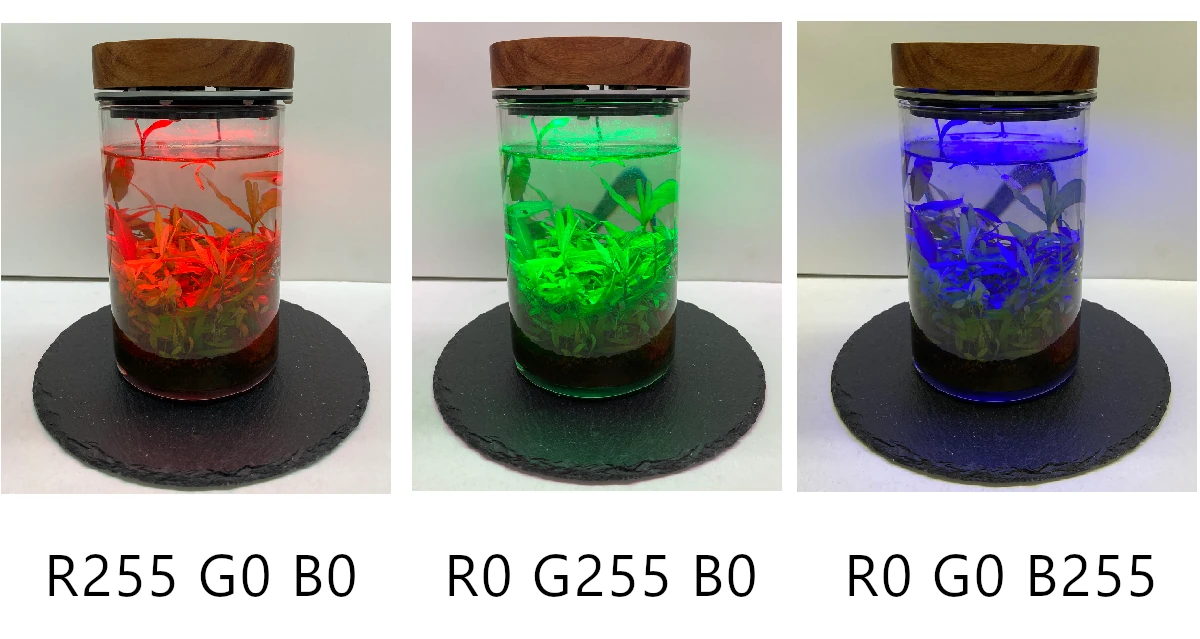

それぞれ機能は異なりますが、動作原理は同じで加工データをもと先端の加工部分をX軸、Y軸、Z軸の数値座標で移動しながら加工します。(これは3軸の場合で、他にも5軸の加工機があります。)

先端だけ取り替えられる3in1な商品もあります。弊社のCNCも拡張モジュールを使えばレーザーカッターとしても動くようです。

これらの工作機は加工前にモデリングが必要となります。その後、各自必要なパラメータを設定し(CAMによるツールパスの設定だったり、レーザーの強さや速さだったり)加工がようやくできます。

手動の工作機・工具

ボール盤、ルーター、のこぎりなど。

手動の工作機には加工機のためのデータは不要ですが、人間が作業するにしても正確な加工位置、サイズ、深さ、形状は把握しなくてはいけないことには変わりません。

モデリングまでするのかはさておき、設計で考慮したことをさらに詰めて何かしらの手段でまとめるということは必要なのではないかと思います。

弊社では基本的に手作業の工程は減らしているため、手動の工作機や工具を使って行うことは

- CNCで加工したものの微調整

- やすり掛け

- 材料が加工機に収まるように切断する

等といった、最終仕上げ/微調整/加工のための前処理のみにしています。

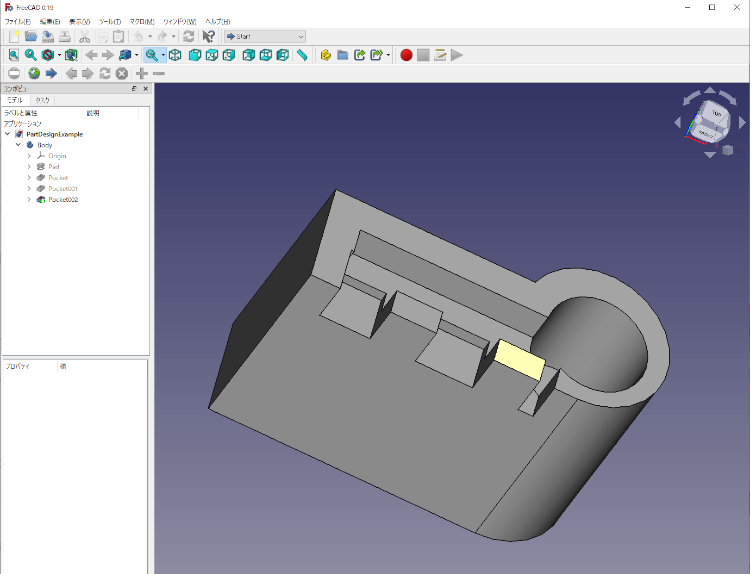

モデリング

CAD上で、設計のメモを見ながらさらに具体化します。

評価

できあがったものを以下の観点から評価し、次の試作ではどう改善するか考えます。

- 仕上がり、加工精度

- 実際のサイズ感

- 他の部品と組み合わせてどうか

- 強度は十分か

- 加工時にトラブルがなかったか

- 材料は適切か

- 加工時間

- 加工に必要な作業員の時間

- 不良率

おわり

以上、あくまで弊社ではこんな感じで作っているよという内容でした。

何かのご参考になれば幸いです。