mayumi

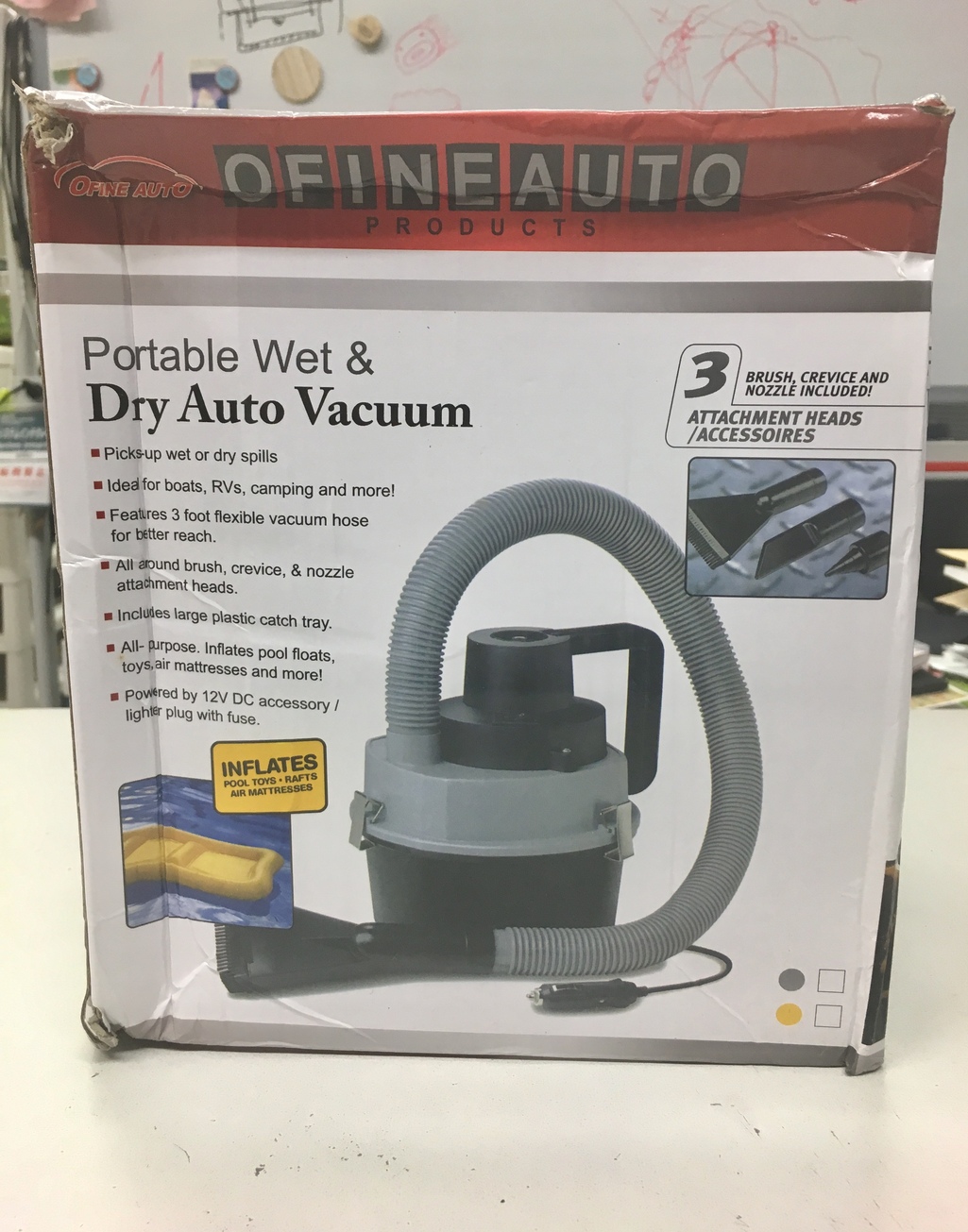

CNCのために購入した掃除機が届きました。

Aliexpressでみると同じ商品でも様々なパワーのものがありますが、切削中常時稼働させるための掃除機なのでパワーは控えめの75W掃除機にしました。安いこともあってか箱潰れしています。

Hot Portable 12V Wet Dry Vac Vacuum Cleaner Inflator Turbo Hand Held Fits For Car Or Shop BX

この掃除機を使うにための電源に社内で余っていたPC電源を使います。

これとCNCの本体電源と遠隔コントロール用のraspberry piとで3つほどCNC本体とは別のに周辺装置があることになり、作業台がごちゃごちゃしてきたので、これらををまとめて一つの箱に収納したいと思います。

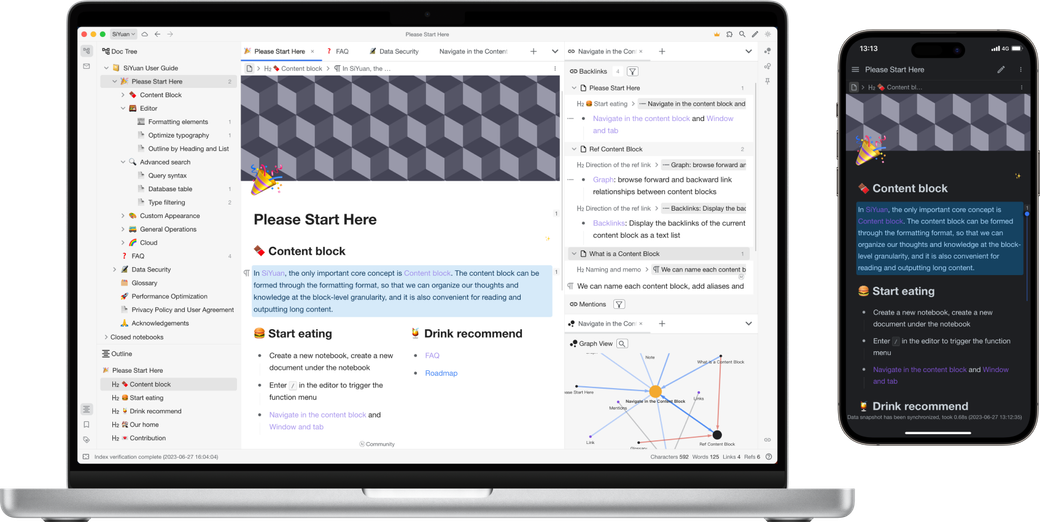

構成

赤い枠内が作成する箱に収める内容物です。

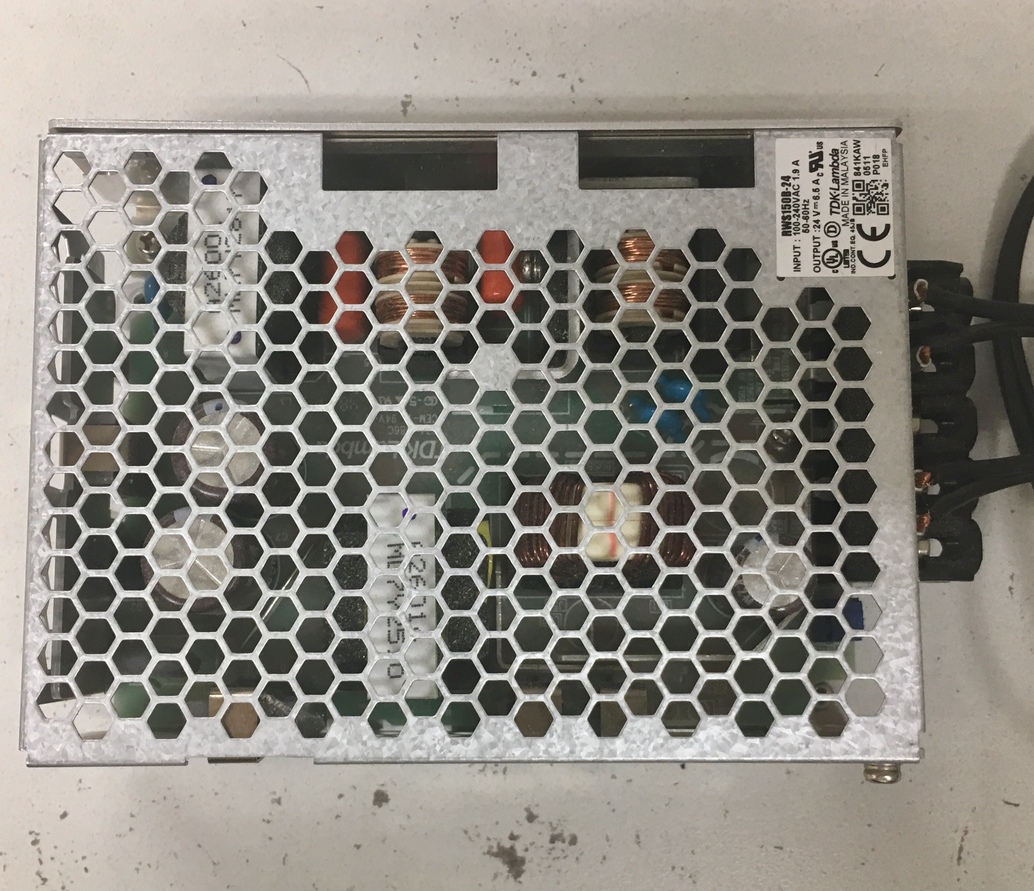

- ・24V電源

- これはCNC本体を動かす電源です。

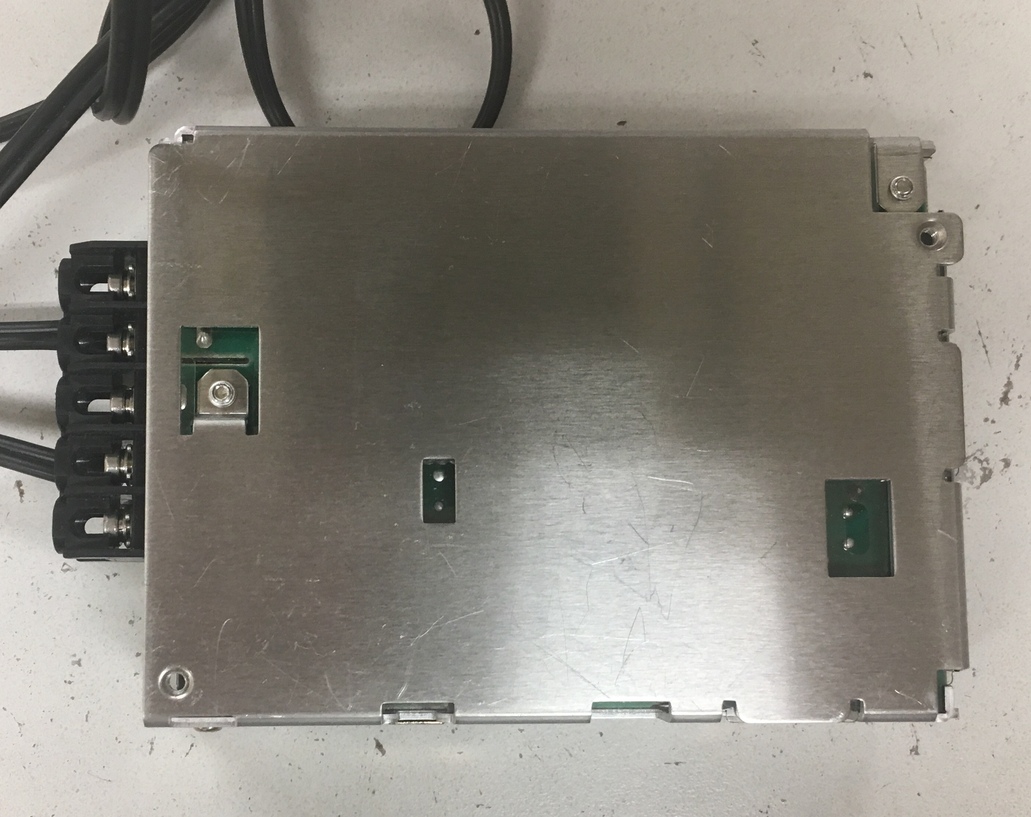

- ・PC電源

- この電源から掃除機のために12V、raspberry piの稼働用に5V使います。

- ・Raspberry pi

- cncjsが稼働しています。CNCコントローラーに接続されています。

- ・CNCコントローラ

- CNCのステッピングモーターやスピンドルをコントロールします。

- ・掃除機

- 今回購入した掃除機です。

設計

考慮すること

- ・電源の冷却

- ガンガン冷やすつもりはないですが、熱がこもらないようにはしておきたいと思います。

- ・各電源(PC電源、24V電源)のON/OFF

- 個別にON/OFFできるようにしておきます。

- ・素材

- 今回はレーザーカッターでお手軽に作りたいのでMDFにします。

- ・電源コネクタ

- せっかく一つの箱にまとめたので、24V電源とPC電源合わせて一つにして箱内で分岐させます。

- ・箱のつくり

- 調整で中を開けることもあるので、開け閉めはできるようにしておきます。作業台のスペースも考えて無駄に大きいサイズにはしないようにします。

- ・内容物の固定

- ちょっとしたことで中身が動くと困るので、固定可能な限り中身は箱に固定します。

内容物

24V電源

横、下面にネジ止め可能な個所があります。

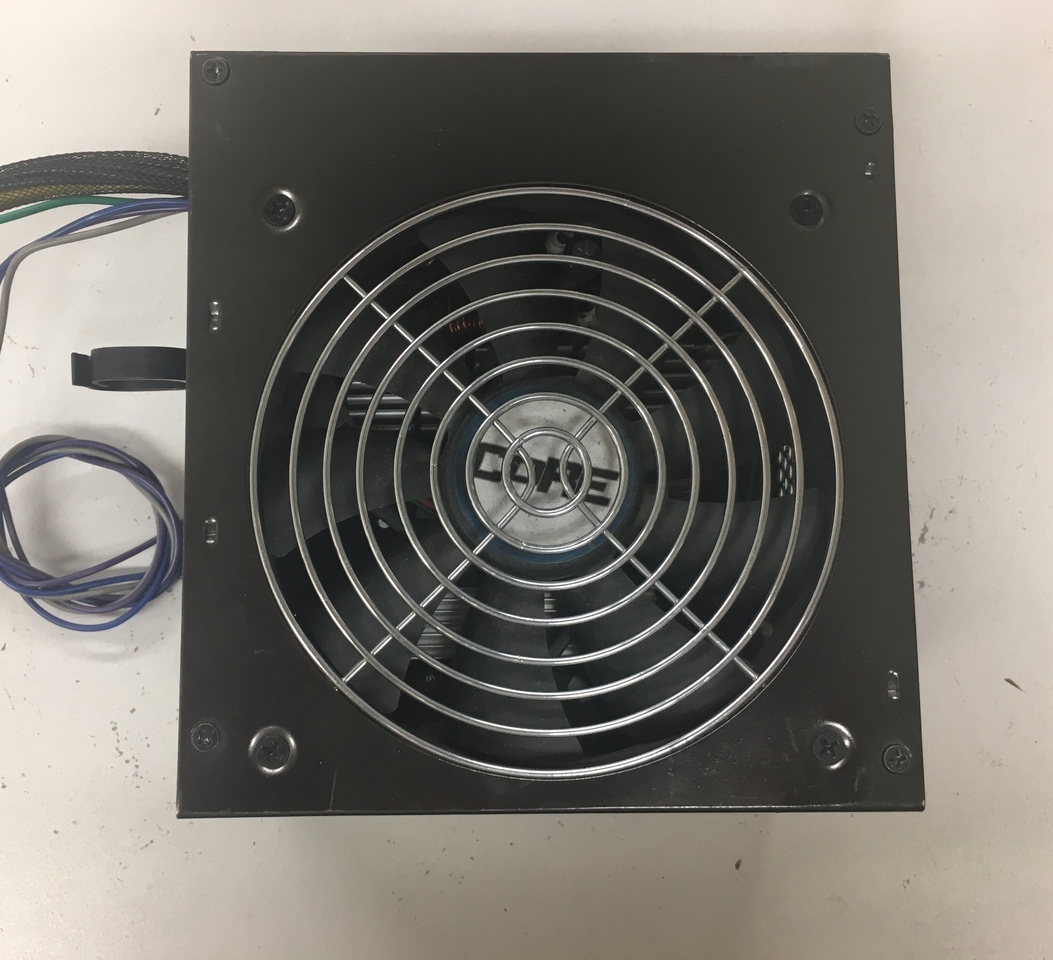

PC電源

今回利用するために不要な線は切断しました。

裏面にネジ止め可能な個所があります、このねじで本体を固定します。

それから、下にファンがついています。

裏面に換気孔があります。ファンとこの換気口は冷却のためにさえぎらないようにしたいです。この電源の電源コネクタから作成する箱内の電気をとってくる予定なので、箱外からアクセスできる必要があります。

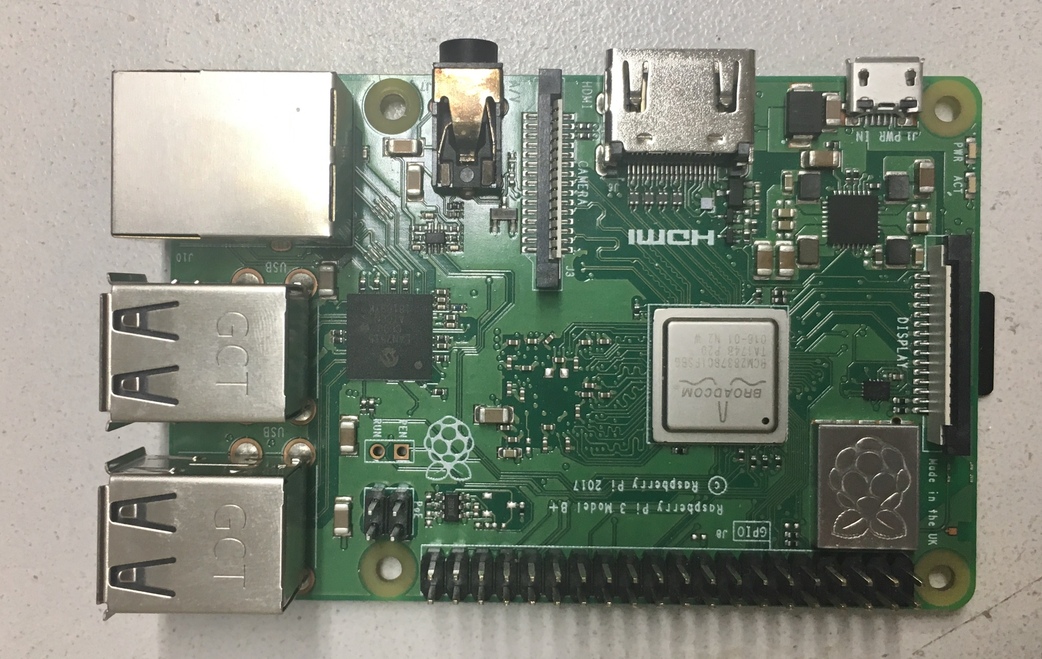

Raspberry pi

ボード内にねじ止め可能な個所があります。USBはCNCコントローラと接続するため、箱外からアクセスできるようにしておきます。また、無線接続もできますが、有線でも接続できるようにLANコネクタも箱外からアクセスできる状態にします。 電源はPC電源からとってくる予定なので、microUSBは外からアクセスできる必要はありません。

配置

24V電源、PC電源は並べて配置し、24V電源は高さがあまりないので、その上にraspberry piを置くことにします。raspberry piは内部に台を作ってその上に固定します。

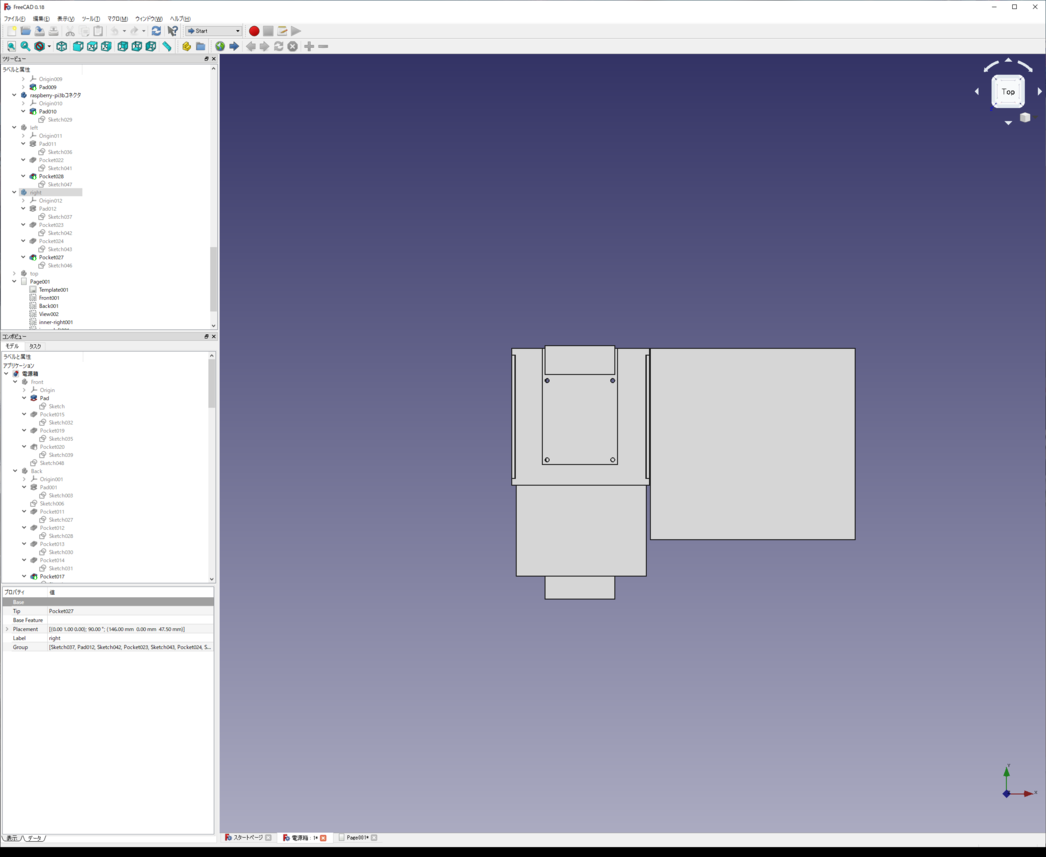

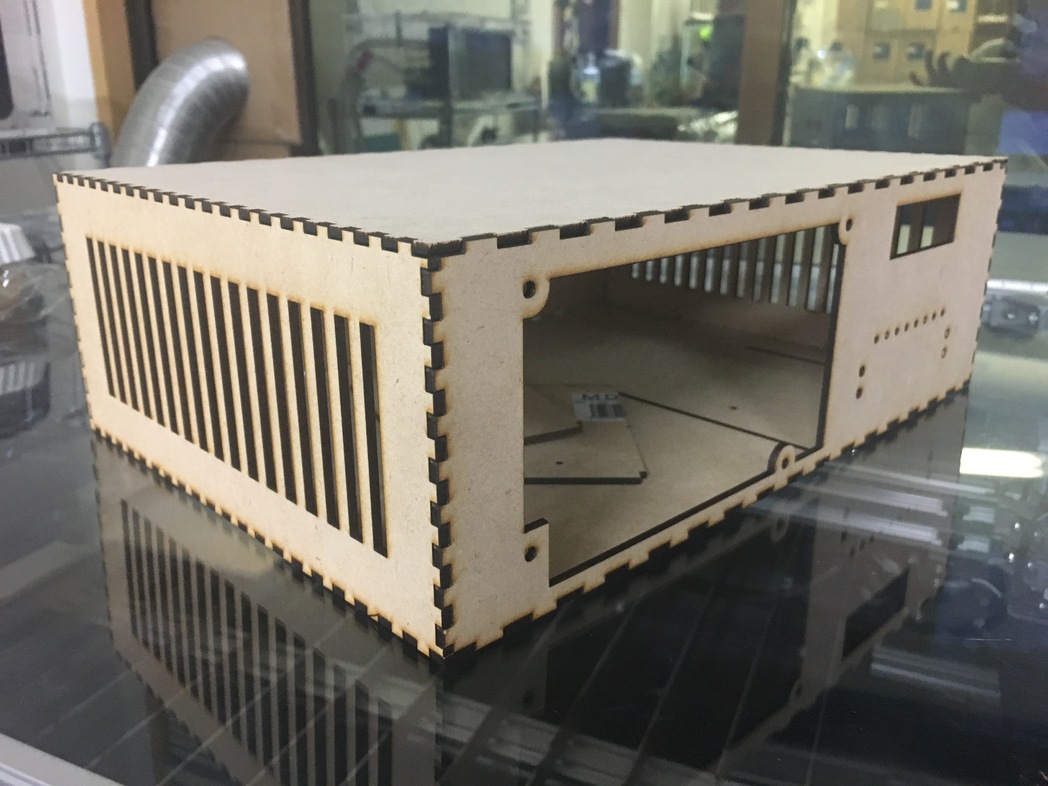

箱形状

作成する箱は板4枚を組合わせて四角いものにします。板は↓のような感じで組み合わせます。

箱サイズ

箱下につけるゴム足のためのねじ穴や箱本体を支える六角サポーターの位置、内容物の横幅(24V電源、PC電源)、raspberrypiの台の位置を考慮します。サイズは中途半端だと扱いにくいので最終的にA4サイズにしました。

各パネル

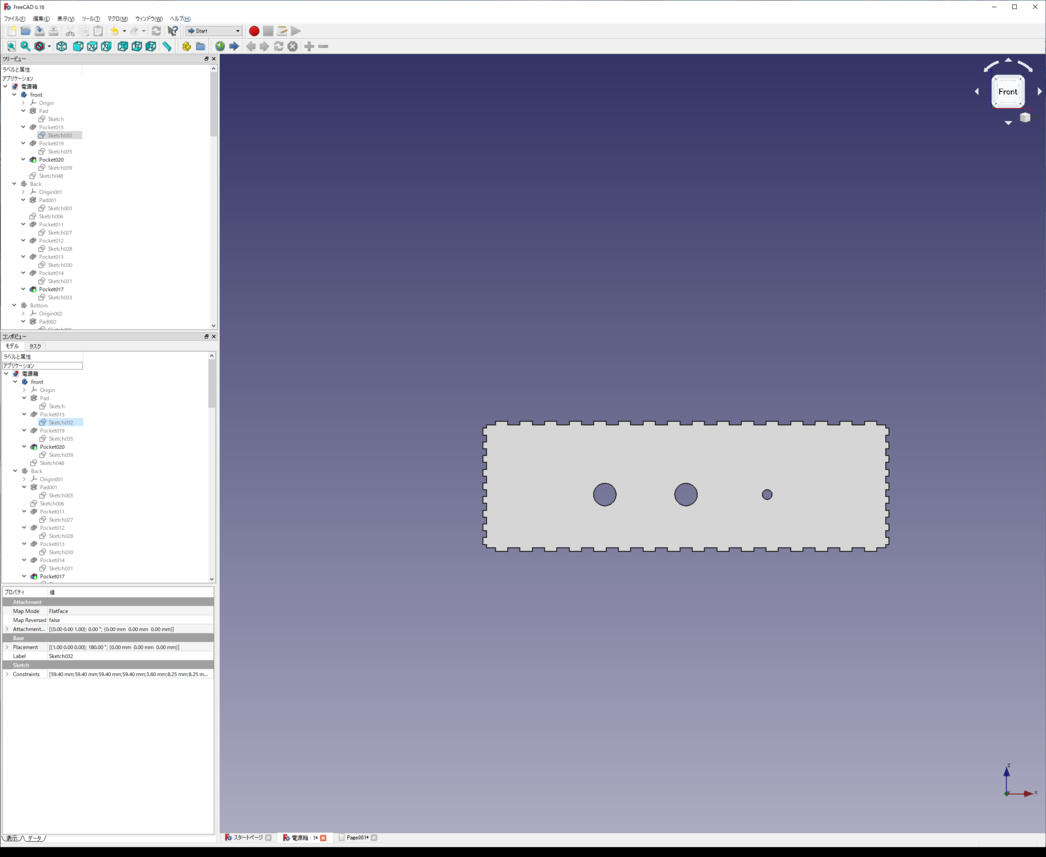

フロントパネル

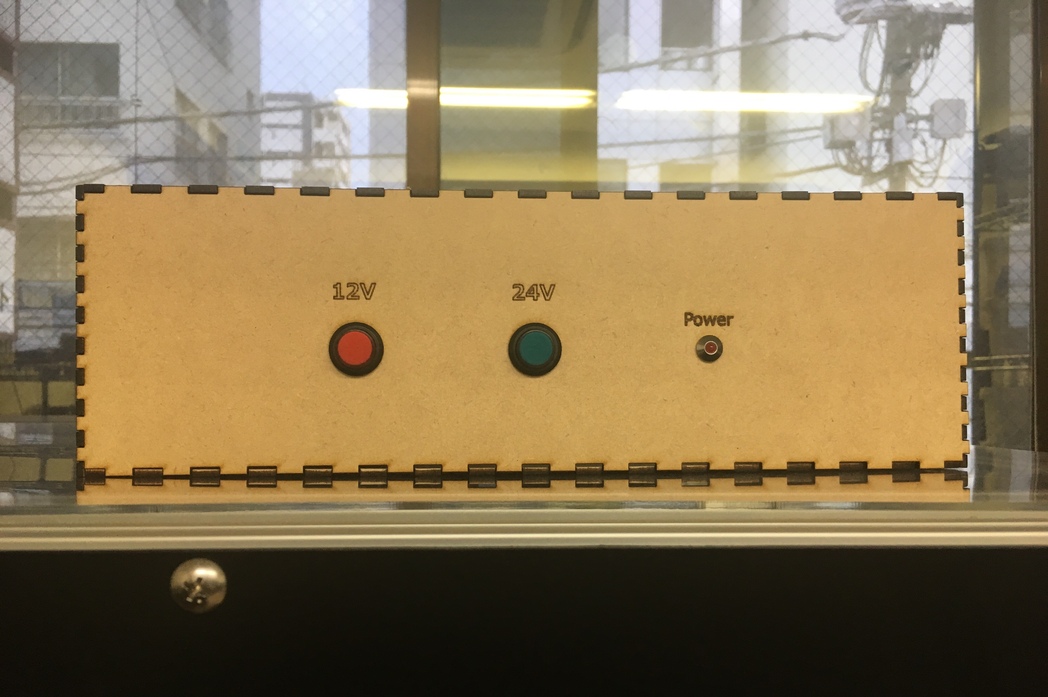

フロントには各電源のON/OFFスイッチと電源が来ているかどうかのランプを配置します。

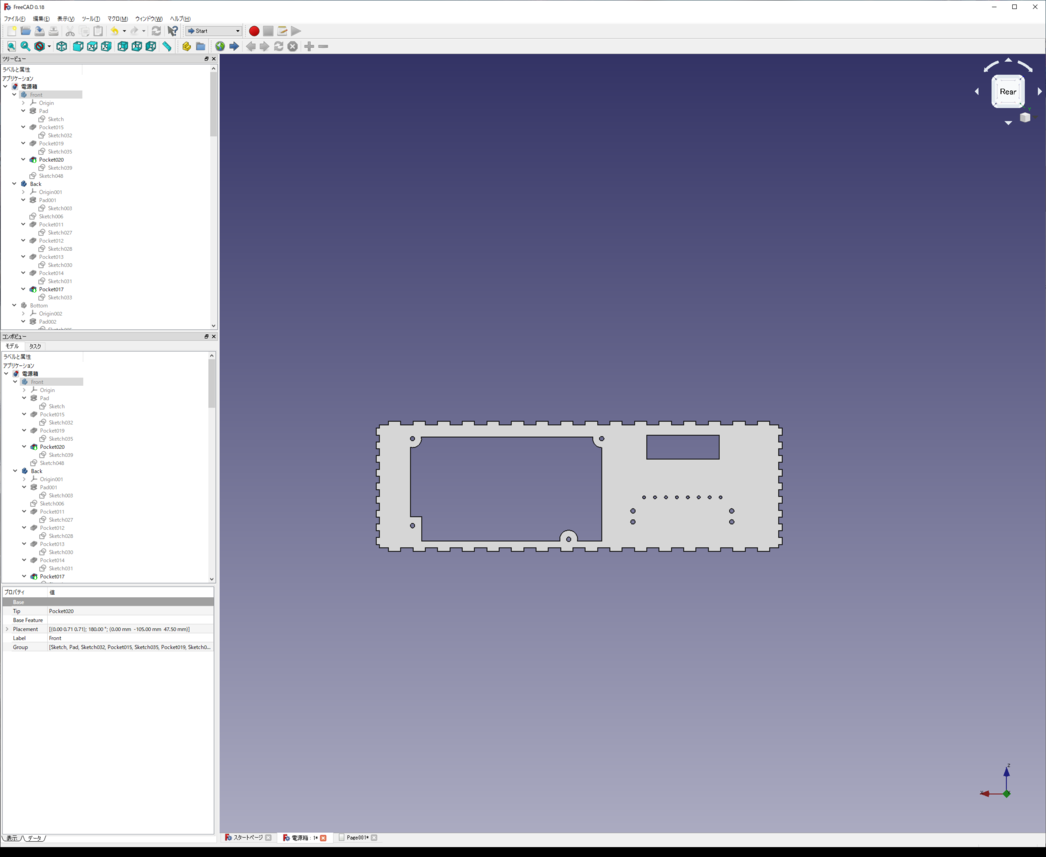

バックパネル

バックには、掃除機、CNCを接続するための端子台と、raspberry piのUSBコネクタ、LANコネクタ、PC電源の裏面が見えるようにします。PC電源の裏面は冷却のため換気孔があるのでそこは見えるようにします。

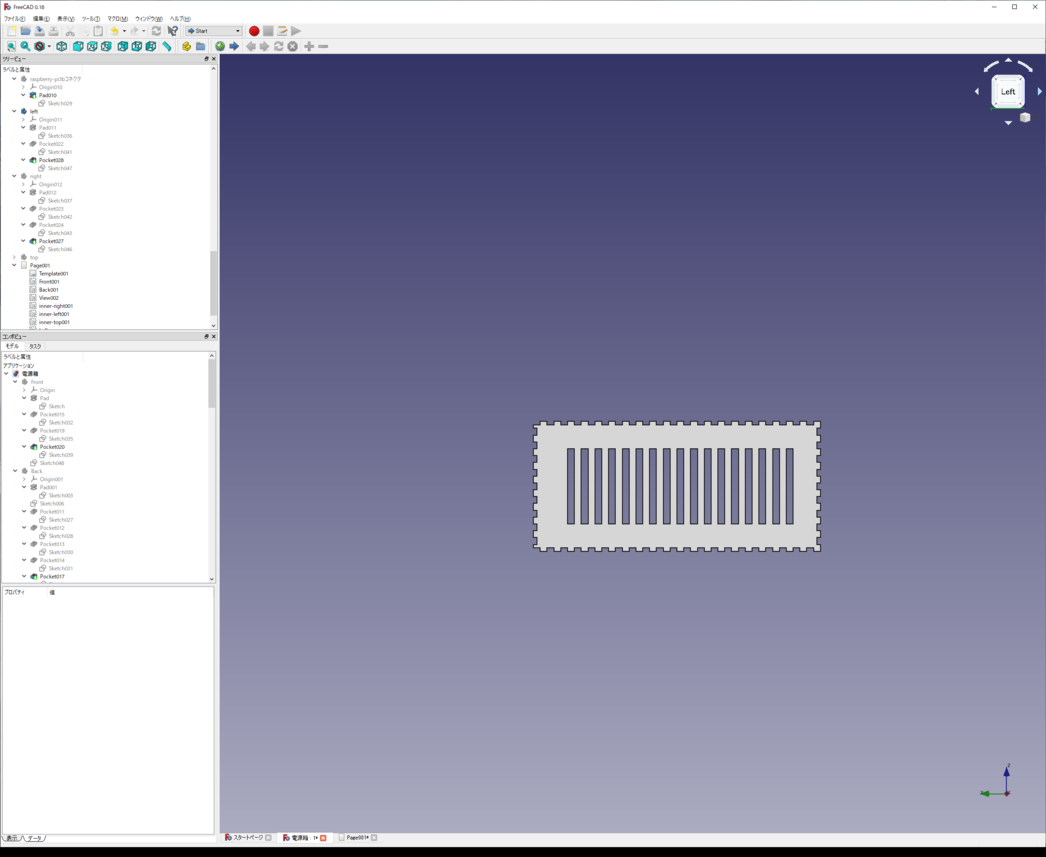

サイド

電源の冷却を考慮して横はスリットをあけます。

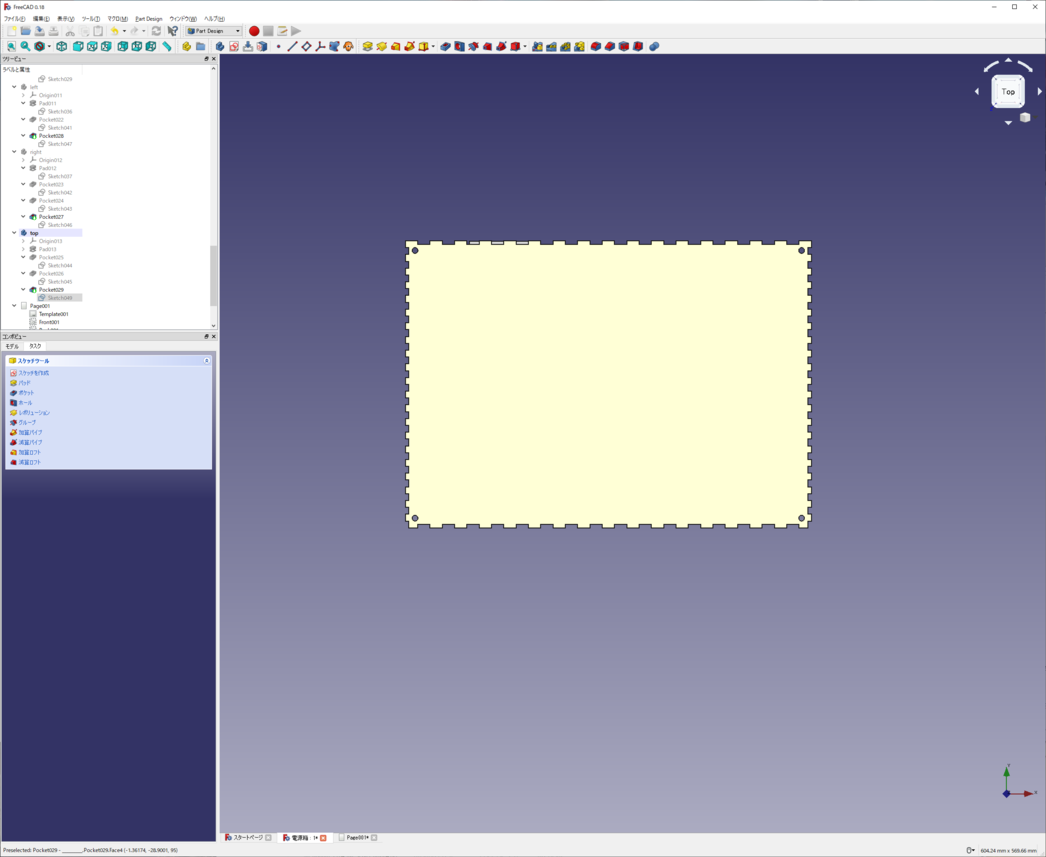

トップ

できるだけ上はシンプルにしました。箱本体を支える六角を固定するためのねじ穴だけがある状態です。

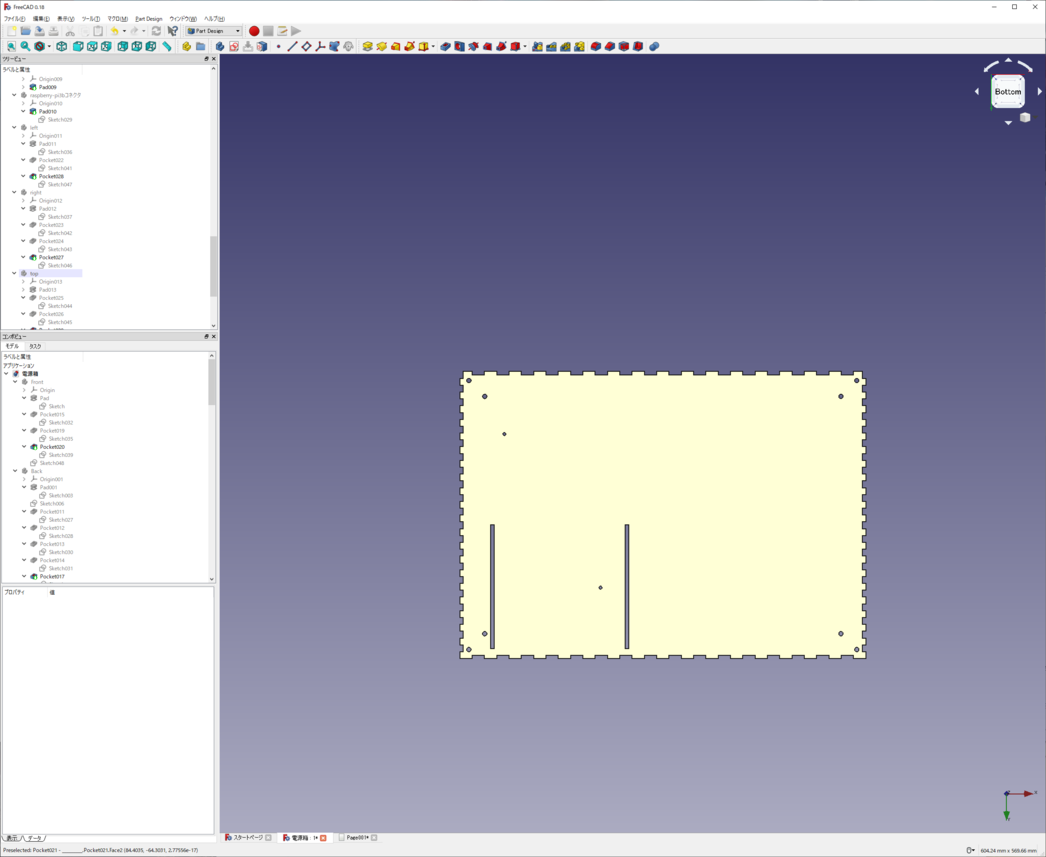

ボトム

ゴム足のねじ穴、箱本体のためのねじ穴、raspberry piを支える台の固定穴をあけます。

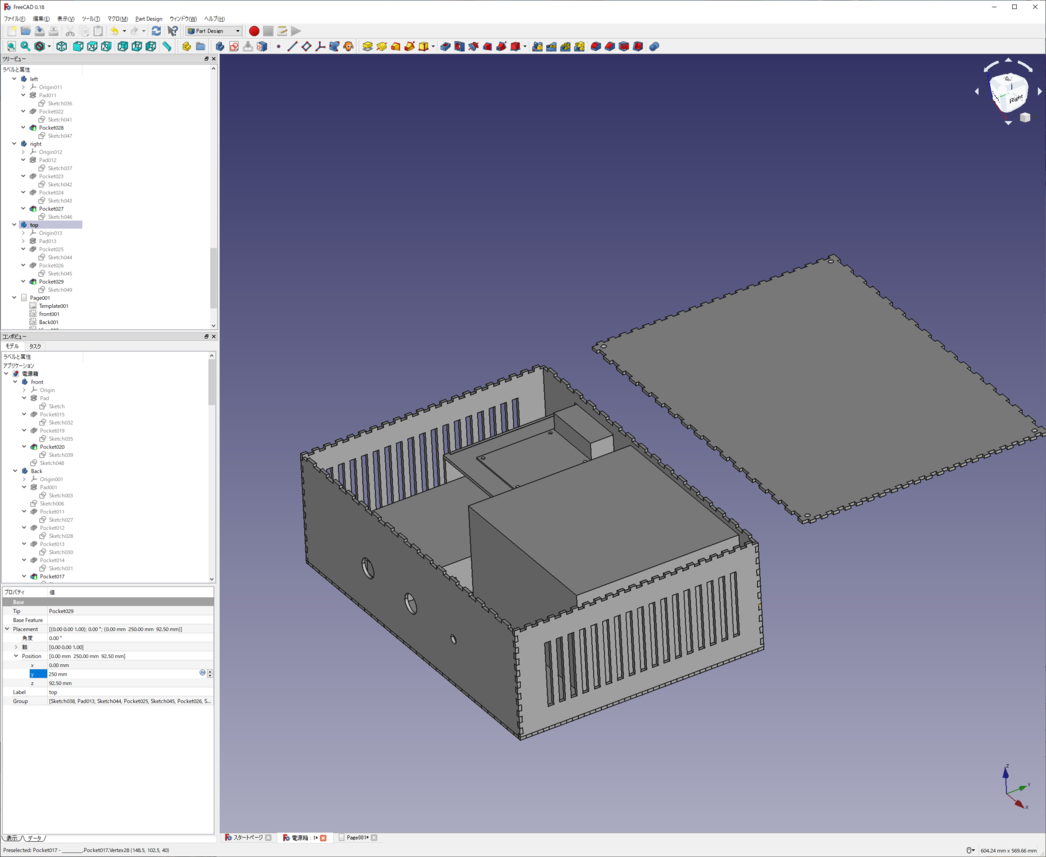

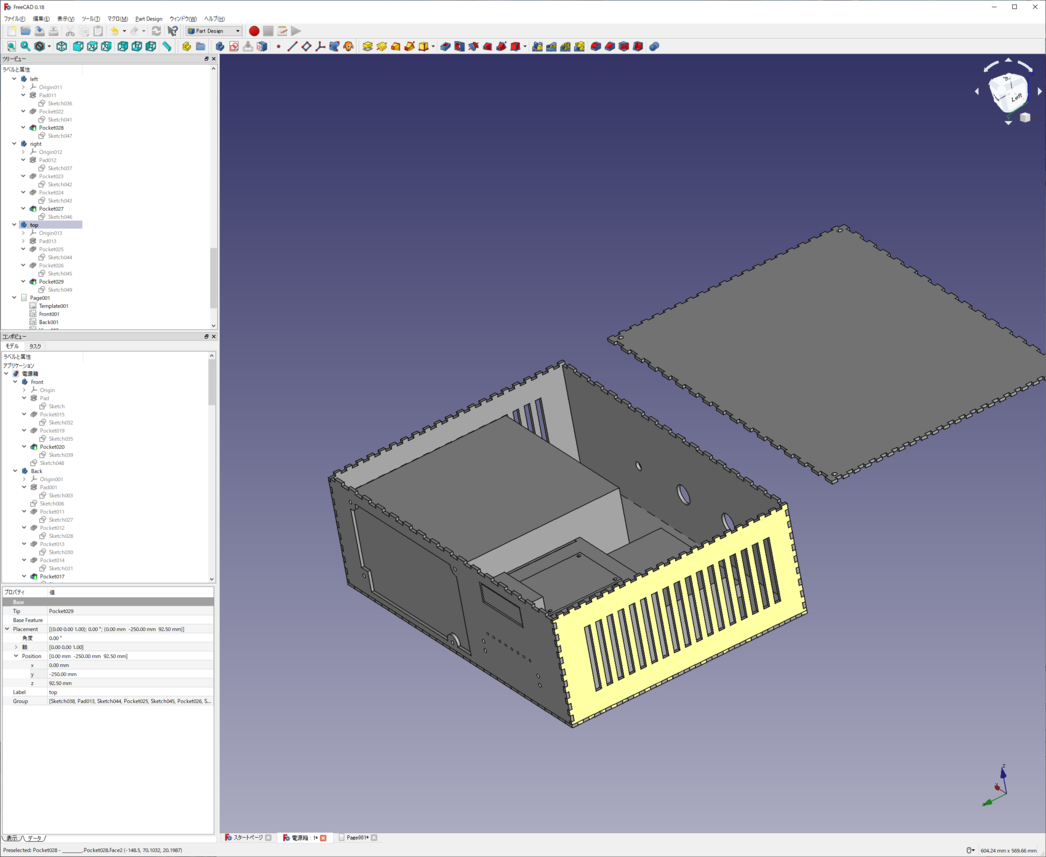

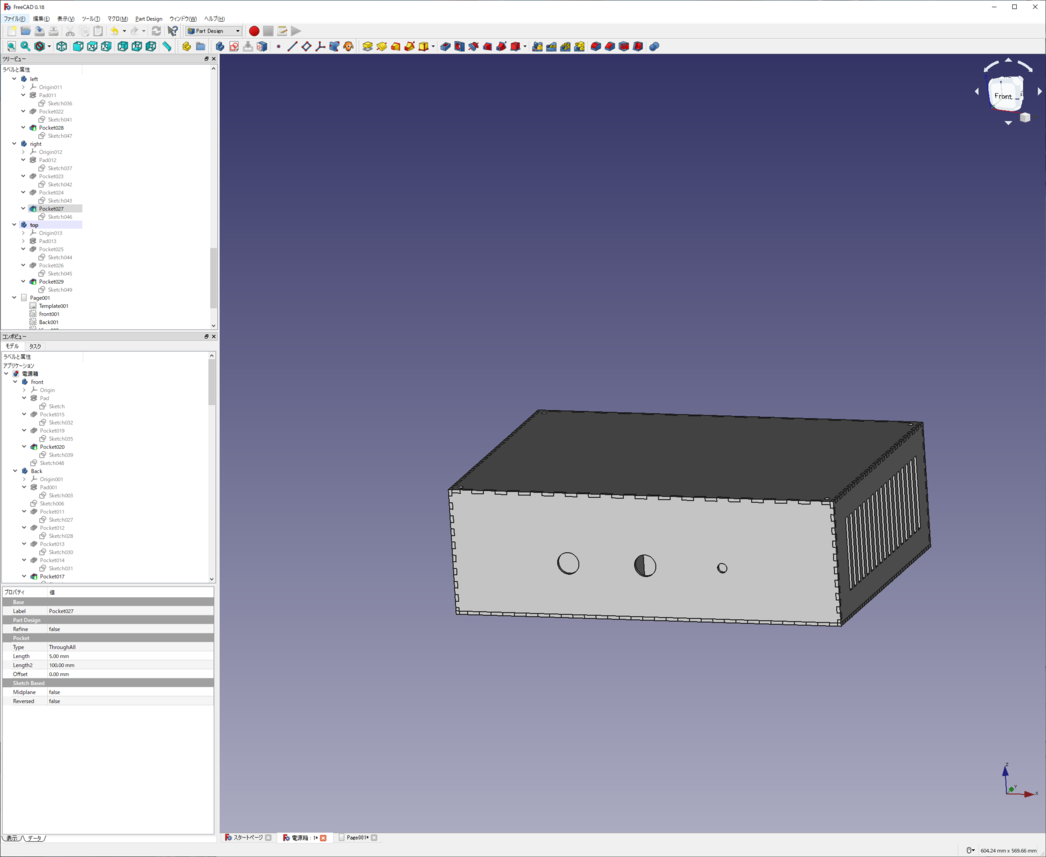

組合わせた図

少し手を抜いた個所ありますが、主要な部品も含め3Dで設計しました。

上前から見た図

上後ろから見た図

蓋閉めた状態の前からの図

実際

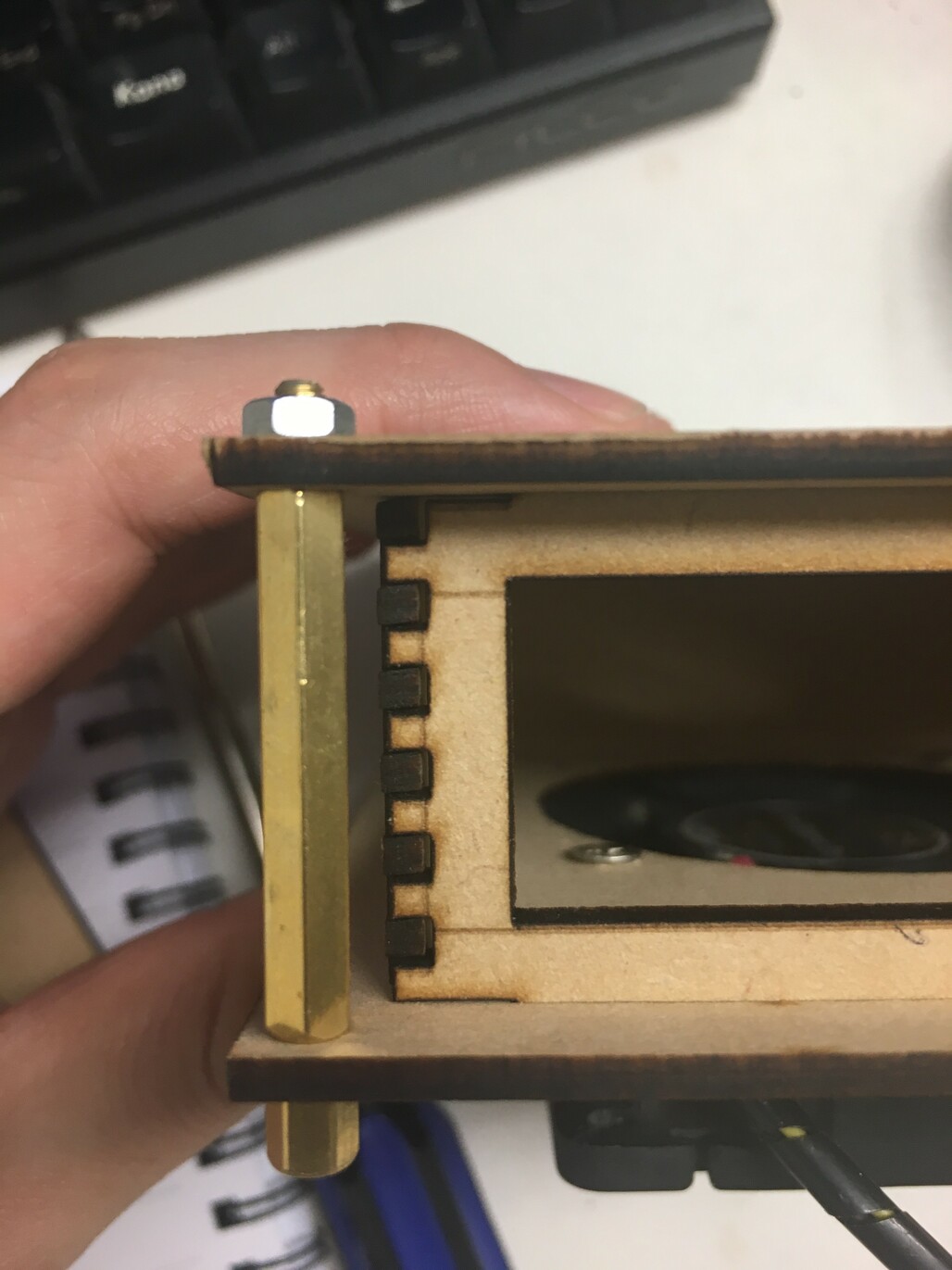

設計で大雑把にしたところ、計測誤りがあった個所でやり直しありましたが概ね思った通りのものができました。

前から見た状態。スイッチと電源ランプも取り付けてみました。レーザーカッターにかける直前で文字入れの設定をしてからカットしました。

後ろから見た状態。

反省

主要部品は3Dで設計したおかげか、1回目の組み立てでだいぶ思った通りのものができました。組み立て後に気づいた以下の点は次回作成時に配慮したいところです。

- ・箱の開け閉めが面倒。

- 板を交互にはめ込むやり方はしっかりはまって良いのですが、全面端までしっかりはめ込むようにしてしまったので横からの作業をしたくなった時に前と後ろの板も一緒に外れてしまいちょと面倒です。

- ・箱にひさしを付けると良かったかもしれない。

- 電源のON/OFFスイッチは箱よりも出っ張っているため、操作するつもりがなくても物が当たって切り替わってしまう恐れがあります。箱自体に少しひさしを作っておくことで若干ですが誤操作を防ぐことができます。

- ・板のはめ込み間隔はもう少し広くてもよかったかもしれない。

- 作成物の大きさによりますが、もし板を交互にはめ込むやり方を採用するならもう少し間隔が広めでも問題なさそうでした。間隔が狭いとしっかり板が食い込む感じがするのですが、はめ込む箇所そのものが小さくなりその箇所が壊れやすそうでした。

まだ課題はありますが、第一号の箱はこれで良しとします。 次はねじ止めも含めた組み立てと、箱内の配線です。